Rozwiązywanie typowych problemów z agregatami skraplającymi, takich jak wycieki czynnika chłodniczego lub awarie sprężarki, wymaga systematycznego podejścia. Oto przewodnik krok po kroku:

Sprawdź poziom czynnika chłodniczego: Używając wysokiej jakości manometru czynnika chłodniczego, dokładnie zmierz poziom ciśnienia w układzie chłodniczym agregatu skraplającego. Dokonuj odczytów po stronie niskiego i wysokiego ciśnienia systemu, aby uzyskać kompleksowy obraz warunków jego pracy. Porównaj uzyskane odczyty ciśnienia ze specyfikacjami producenta, aby upewnić się, że mieszczą się one w zalecanym zakresie dla konkretnego modelu agregatu skraplającego i typu czynnika chłodniczego. Odczyty niskiego ciśnienia mogą wskazywać na wyciek czynnika chłodniczego lub niewystarczające napełnienie, co wymaga dalszych badań i potencjalnego ponownego napełnienia układu. Z drugiej strony odczyty wysokiego ciśnienia mogą oznaczać różne problemy, takie jak zatkany filtr, nadmierne napełnienie czynnikiem chłodniczym lub nieprawidłowo działająca sprężarka, a wszystkie one wymagają dokładnej diagnozy i naprawy.

Sprawdź przewody czynnika chłodniczego: Dokładnie sprawdź wszystkie przewody czynnika chłodniczego, skrupulatnie sprawdzając, czy nie występują oznaki wycieków lub uszkodzeń. Rozpocznij od wizualnego sprawdzenia przewodów pod kątem widocznych śladów pozostałości oleju, które często wskazują na obecność wycieków czynnika chłodniczego. W przypadku wykrycia podejrzeń nieszczelności należy użyć specjalistycznego narzędzia do wykrywania nieszczelności lub roztworu wody z mydłem, aby dokładniej określić ich dokładną lokalizację. Dokładnie sprawdź wszystkie połączenia, złącza, złączki i zawory wzdłuż przewodów czynnika chłodniczego, dokręcając lub naprawiając wszelkie luźne lub uszkodzone elementy, jeśli to konieczne. Po naprawieniu nieszczelności istotne jest opróżnienie układu i napełnienie go odpowiednim typem i ilością czynnika chłodniczego, zgodnie z wytycznymi producenta i praktykami branżowymi.

Sprawdź połączenia elektryczne: Podczas sprawdzania połączeń elektrycznych w agregacie skraplającym należy zachować szczególną ostrożność, aby zapewnić integralność i bezpieczeństwo systemu. Rozpocznij od dokładnego sprawdzenia każdego połączenia elektrycznego i zacisku pod kątem oznak korozji, utleniania lub przegrzania, które mogą wskazywać na potencjalne problemy z przewodnością lub izolacją. Użyj multimetru, aby zmierzyć ciągłość obwodów elektrycznych i sprawdzić, czy nie ma żadnych przerw lub zwarć. Przetestuj komponenty elektryczne, takie jak kondensatory, przekaźniki, styczniki i przełączniki, pod kątem prawidłowego działania, upewniając się, że działają w zakresie określonych parametrów. Sprawdź stan izolacji okablowania i osłony kabla, niezwłocznie wymieniając wszelkie uszkodzone lub zniszczone elementy, aby zapobiec awariom elektrycznym lub zagrożeniom bezpieczeństwa.

Test sprężarki: Ocena wydajności i stanu sprężarki jest krytycznym aspektem rozwiązywania problemów z agregatem skraplającym. Rozpocznij od wizualnej kontroli sprężarki pod kątem jakichkolwiek oznak uszkodzeń fizycznych, takich jak wgniecenia, pęknięcia lub wycieki oleju, które mogą wskazywać na usterki wewnętrzne lub zużycie mechaniczne. Użyj multimetru, aby zmierzyć ciągłość uzwojeń sprężarki i sprawdzić, czy mieszczą się one w określonym zakresie rezystancji. Monitoruj napięcie dostarczane do sprężarki podczas pracy, upewniając się, że pozostaje stabilne i spójne. Należy uważnie słuchać wszelkich nietypowych dźwięków wydobywających się ze sprężarki, takich jak odgłosy zgrzytania, stukania lub grzechotania, które mogą wskazywać na wewnętrzne uszkodzenia mechaniczne lub zużycie. Jeśli sprężarka nie uruchamia się, działa z przerwami lub wykazuje inne nieprawidłowości, konieczne mogą być dalsze testy diagnostyczne i potencjalna wymiana, aby przywrócić prawidłową funkcjonalność i wydajność agregatu skraplającego.

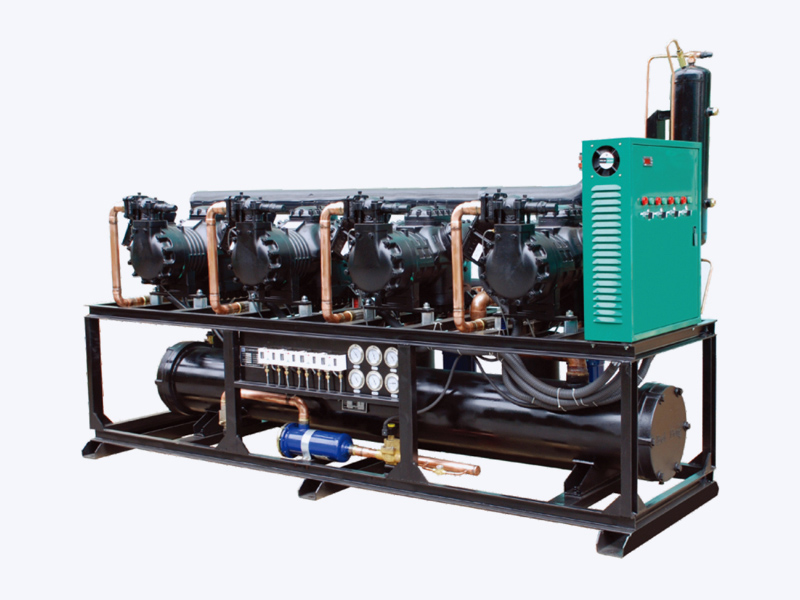

Półhermetyczna sprężarka równoległa Agregat skraplający

简体中文

简体中文

.jpg?imageView2/2/w/300/h/300/format/webp/q/75)